在當今家居制造業轉型升級的浪潮中,工業4.0與智慧工廠已成為行業發展的核心引擎。兔寶寶全屋定制,作為國內家居領域的知名品牌,其率先布局并投入運營的工業4.0智慧工廠,正是這一趨勢的典范。本文將深入揭秘其智慧工廠的核心——數據處理體系,剖析數據如何從源頭到終端,全方位賦能定制家居的智能制造。

一、 智慧工廠的“數據基石”:全鏈路數字化采集

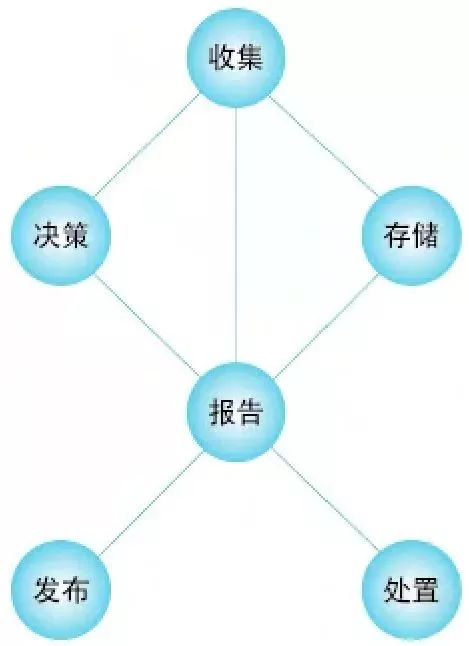

兔寶寶智慧工廠的數據處理之旅始于最前端的“數據采集”。這并非簡單的信息記錄,而是一個覆蓋“營銷-設計-生產-物流-服務”的全鏈路數字化體系:

- 消費端數據入口:通過線上云設計平臺、線下門店3D掃描及VR體驗,精準捕捉客戶戶型、風格偏好、功能需求及預算等數據,形成初始訂單數據包。

- 設計數據生成:設計師利用集成化軟件,將客戶需求轉化為可生產的標準化圖紙與數據清單(BOM),確保設計數據與生產數據的無縫對接,從源頭杜絕“數據孤島”。

- 生產現場物聯網(IoT)感知:工廠內遍布的傳感器、RFID標簽、智能攝像頭與機器視覺系統,實時采集設備運行狀態、物料流動軌跡、工序進度、環境參數等海量數據,構建起工廠運行的“數字孿生”。

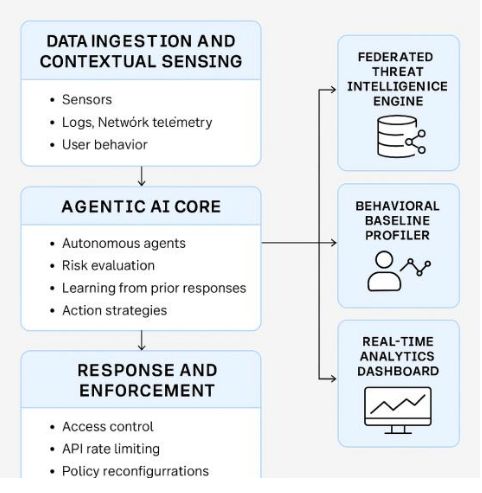

二、 數據處理的“智慧中樞”:云端平臺與AI算法

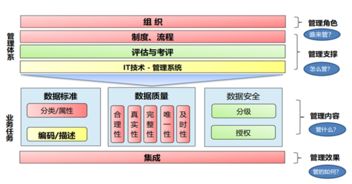

采集到的原始數據匯聚至工廠的“智慧大腦”——通常是基于云計算的中央數據處理平臺。這里進行著數據處理的核心環節:

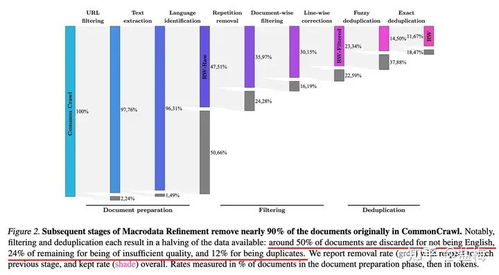

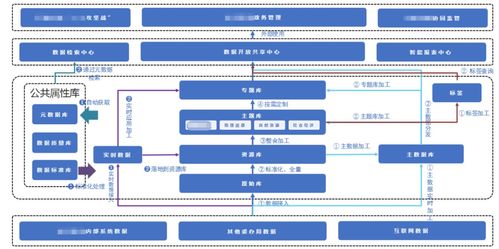

- 數據清洗與整合:平臺對多源、異構的數據進行清洗、標準化與關聯,將離散的訂單數據、設計數據、物料數據、設備數據整合為統一、可信的“數據資產”。

- 智能排產與優化:利用高級排程算法(APS)和人工智能,平臺綜合分析訂單優先級、物料庫存、設備產能、交貨期等數據,自動生成最優的生產排程計劃,實現柔性化生產,快速響應“小批量、多批次”的定制需求。

- 生產過程實時監控與預警:通過大數據看板,管理者可實時監控每一筆訂單的生產狀態、每一臺設備的效率、每一條產線的負荷。AI模型對設備振動、溫度等數據進行預測性分析,提前預警潛在故障,實現從“事后維修”到“預測性維護”的轉變。

- 質量數據閉環管理:生產過程中的每一次質檢(如板材裁切精度、封邊質量、孔位定位)結果都被數字化記錄并關聯至具體訂單與工序。數據不斷反饋至系統,用于優化工藝參數和質量控制模型,形成“生產-質檢-優化”的持續改進閉環。

三、 數據賦能的“價值呈現”:效率、質量與個性化

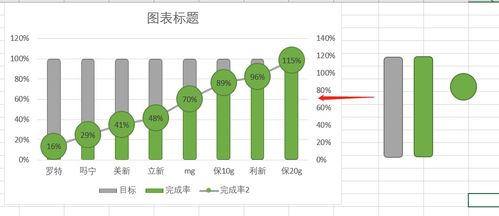

高效的數據處理最終轉化為可見的工廠運營價值:

- 極致效率:從訂單下達到生產完成,周期大幅縮短。智能排產使設備利用率最大化,物料數據精準驅動自動化立體倉庫與AGV小車實現“貨到人”,減少等待與搬運浪費。

- 卓越質量:全流程數據追溯確保每一塊板材、每一個部件“來源可查、去向可追、責任可究”。工藝參數的數據化控制保障了產品加工的一致性與精度,顯著提升一次安裝合格率。

- 真個性化定制:數據系統能夠高效處理成千上萬種不同的板材、花色、尺寸組合,將復雜的個性化需求分解為機器可識別的標準化指令,真正實現“大規模個性化定制”,滿足消費者獨一無二的家居夢想。

- 決策科學化:工廠運營數據經過深度分析,為管理層提供關于產能規劃、庫存策略、供應鏈優化、產品研發等方面的數據洞察,驅動企業做出更科學的戰略決策。

****

兔寶寶全屋定制的工業4.0智慧工廠,其核心競爭力已遠超自動化設備本身,而在于構建了一個以數據為血液、以算法為神經的智能生態系統。通過全方位的數據采集、智能化的數據處理與深度化的數據應用,工廠實現了從傳統制造到智能制造的華麗蛻變。這不僅標志著兔寶寶在生產模式上的革新,更為整個家居定制行業邁向高質量發展,提供了可資借鑒的“數據驅動”范本。隨著5G、邊緣計算等技術的進一步融合,數據的價值必將得到更深層次的挖掘,智慧工廠的邊界也將持續擴展。